以前の記事では、正確な位置決めの原則について詳しく説明し、それを実現するためのテクニックの1つであるスロットの使用を紹介しました。ただし、スロットの場合、部品の厚さがかなり大きいと、製造コストが高くなるという問題が発生する可能性があります。これは、スロットの製造は、比較的厚い部品に穴を開けるよりも複雑だからです。両方の長所を生かすテクニックのひとつが、ダイヤピンを使うことです。

機械加工と組立における正確な位置は、部品を配置し、過度の制約を避けるために最も重要です。適切な数の制約があれば、理想的には部品の位置を決定し、無視できる程度の応力を得ることができます。この点は、約1世紀半前にJames Maxwell[1]によって明らかにされました。

固体片が6つ以上の方法で制約されている場合、それは内部応力を受け、応力と歪みが生じます。これは、最も正確な微細測定なしでは特定できません。正確な作業を行うためには、各部品の軸受を個数と位置決めの両面で適切に定義することが不可欠です。

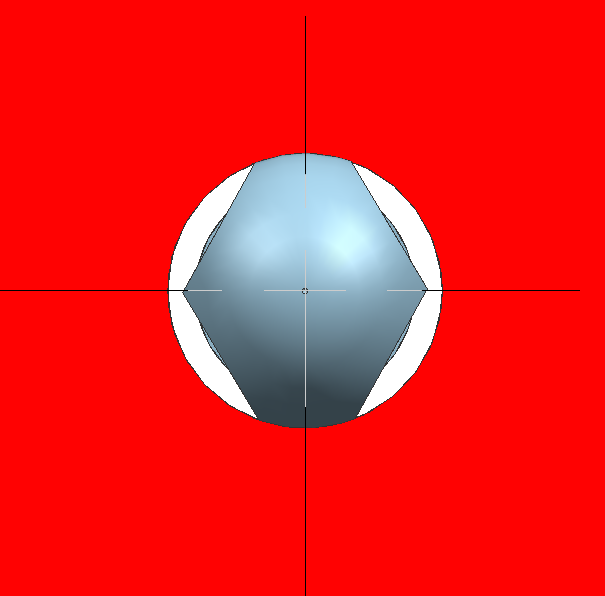

ダイヤピンの使用

ダイヤピンは製造コストを低く抑えながら、過剰な制約の問題を克服するために使用されます。ひし形のピンは、最も幅の広い軸に沿った寸法を正確に制御する一方で、他の軸ではより大きなばらつきを許容します。(図1)ダイヤピンとその使用に関しては、さまざまなメーカーから情報を入手できます[2]。

図1. ダイヤピン

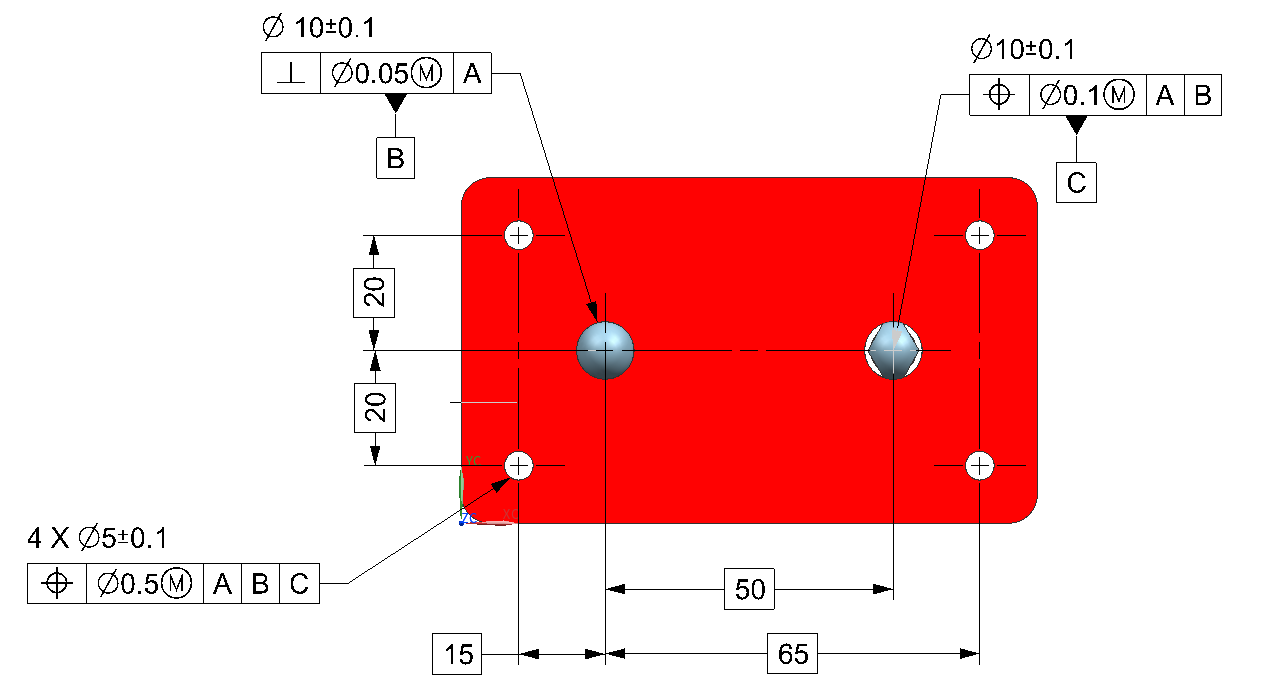

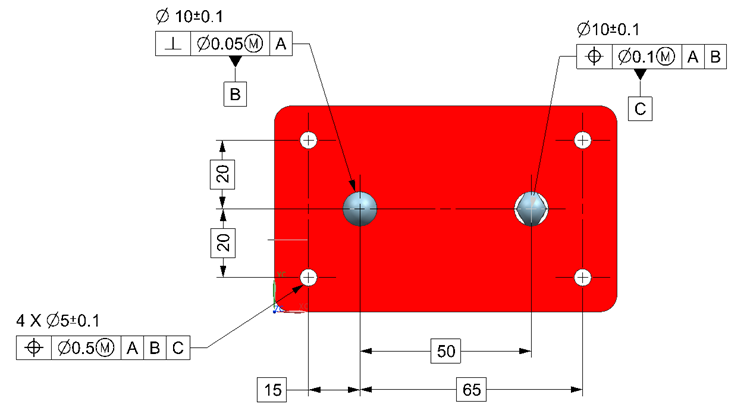

次に、ASME規格[3]で定義された幾何公差の原則をダイヤピン用に設計された部品に適用します。

図 2. 公差を適用したダイヤピン用に設計された部品(1次データム記号(A): 下部の平面 – 記載なし)

図2では次のことがわかります。

- 1次データム記号(A):工作物の底面(記載なし)。

- 2次データム記号(B):データム記号Aに対する記号寸法公差が±0.1 mm、垂直度公差が0.05umで定義された穴。3次データム記号(C):データム基準枠ABに対する記号寸法公差が±0.1 mm、位置度公差が0.1umの穴。

- 4つの穴のパターン:パターン内の穴の記号寸法公差は±0.1mm、データム基準枠ABCに対するMMCの位置度公差は0.5mm。これらの穴の位置は、データム基準枠ABCに対する基本寸法を使用して定義されます。

最後に、ダイヤピン用途は、部品の厚さが重要であり、フライス盤での加工が必要な場合に特に便利であることを述べておきます。プレス加工で製造された板金部品の場合、スロットの使用がより良い解決策になる可能性があります。

参考文献

- Maxwell, James Clerk. “General considerations concerning Scientific Apparatus”, The Scientific Papers of James Clerk Maxwell. Ed.W. D. Niven.. 1st ed. Vol. 2. Cambridge: Cambridge University Press, 2011. 505-522. Cambridge Library Collection. Web. 2016年3月9日。

- Locating pins and how are they used

- ASME Y 14.5-2009, Dimensioning and Tolerancing. New York: American Society of Mechanical Engineers.