ステップ1:まずは適切に設定していきます。

FARO® Laser Tracker Vantage を設定する時は、環境が公差に対して測定値にどのように影響するかを自問自答すると良いでしょう。振動はフォークリフトや近くの機械の走行などの問題ですか?

なお、トラッカーが振動の高い場所に取り付けられている場合、ドリフトと呼ばれるものが発生する可能性があります。 ドリフトは、トラッカーが物理的にその原点から離れることによって発生します。 測定する予定のエリア全体で温度は一貫していますか?

典型的な原因は、開いている工場のドアです。 トラッカーレーザーがさまざまな温度帯を通過すると、ガラスのパネルを通して輝き、わずかに曲がった場合と同じように動作し、温度偏差が大きいほどガラスのペインが厚くなります。 高湿度はトラッカーにも影響します。 トラッカーは相対湿度を測定し、レーザービームの屈折率への影響を補償し、トラッカーからターゲットまでの正確な距離測定を維持します。 ただし、トラッカーは結露のない環境で使用することを意図しています。 SMRおよび/またはトラッカー光学系上で結露が形成され得る場所でトラッカーが使用されている場合、結露はSMRから反射される光の量を減少させるので(結露がSMR上にある場合)、トラッキングが影響を受ける可能性があります。 結露がトラッカーの光学系上にある場合、トラッカーから放出される光の量に影響を与えるだけでなく、SMRからトラッカーに再入射したときに失われる光の量も増加し、SMRにロックされたままになる能力にも影響します。 したがって、振動、温度、湿度がトラッカーをセットアップする場所と、測定値が有効と見なされるかどうかを判断する上でどのように重要な役割を果たすかを想像できます。 ウォームアップのためにトラッカーの時間を確保し、その直後に、測定を開始する前にセルフコンプまたはクイックコンプルーチン(使用しているものに応じて)を実行するようにしましょう。 私は通常、1日を通して環境の変化を補うために2時間ごとにクイックコンプを実行します。 また、エリアや測定ポイントの周りに複数のパックを取り付けることで、いつでもこれらのポイントまでデジタル読み出してドリフトを確認することができ、ドリフトに気づいた場合は移動装置操作を行うことで簡単に修正することが可能です。

ステップ2

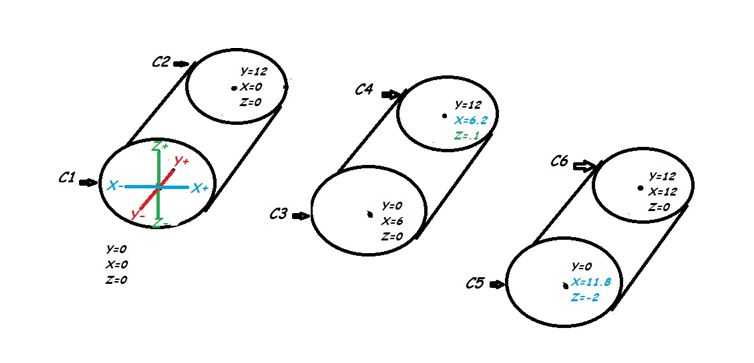

ほとんどのロール組付精度確認では、通常、モニュメントやドライブロールなどを参照に位置合わせしていくことが目標です。 ここで座標系を作成します。 次に、各ロールの両端の平面と円を測定します。 円は点を縮小できるため、円を測定する必要があるため、円の中心点の座標値に基づいてロールが入るか出ているかを簡単に確認することができます。 座標系の設定方法に基づいて、通常は Z+ を標高、X+ をロール間の距離、Y + を各ロールの長さにします。 そうしますと、各円のX値とZ値を見るだけで、ロールが水平で等間隔であるかどうかを確認できるようになります。 以下のサンプルをご覧ください。

円 C4 をご覧いただくと、X 値は 6.2 で、Z 値は 0.1 に設定されてるのが分かります。 これを修正するには、ロールのC4端を-X方向に0.2だけ、-Z方向に0.1だけ下に移動します。 残りのロールでこれを繰り返すだけです。

したがって、適切なセットアップと座標系の使用により、ロールアライメントを正確に実行し、長期的には時間と人件費を大幅に節約できます。