FARO Focus3D X Series Laser Scannerをコンクリート打設ワークフローに追加すると、高低差のあるエリアを即座に特定し、乾燥する前に修正することができます。

概要

生コンクリートの状態で高低差のあるエリアを特定し、コンクリートが乾燥する前にこれらのエリアを修正できることを想像してみてください。高速データ取得機能を備えた3Dレーザースキャナーと、迅速で信頼性の高い結果が得られるソフトウェアを組み合わせることで、実証済みのワークフローを実現できるようになりました。FARO TechnologiesとRithmは、時間とコストを節約できる効率的なワークフローを開発し、現場の作業員から好評を得ています。1,000平方フィートのコンクリートを打設し、高低差のあるエリアを特定しました。不備のあるエリアを特定して修正するために仕上げ担当者に測定値が渡され、コンクリートの打設が、必要な床平面度/床水平度(FF/FL)検査に合格することを監督者に確認しました。主な結果、ワークフロー、一般的な懸念事項、事業運営上のメリットの詳細を以下で説明します。

主な結果

シンプルなハードウェアとソフトウェアのワークフロー – FARO Focus3D X Series Laser ScannerとSCENE Softwareは非常にユーザーフレンドリーで、エンジニアでなくても操作が可能です。ワークフローに含まれるスキャンは1回だけであるため、複数回のスキャンによる組付精度確認(または登録)は必要ありません。FARO SCENEのBuilderアプリは非常に直感的であり、最小限のトレーニングで現場作業員が効率的に優れた結果を出せるようになります。フィールドエンジニアはプロジェクトの現場で多数の作業を担当するため、新しいソフトウェアシステムやアプリケーションワークフローを学ぶ時間を短縮することで、現場で柔軟に対応することができます。トータルステーションは必要ありませんが、スキャナーから見通せる高さマーカーが必要です。オペレーターは、BIMやCADの経験がなくても問題ありません。

所要時間は10分 – レーザースキャナーのスタートボタンを押してから10分以内に約1,000平方フィートのエリアの結果が作成されました。

現場作業員にやさしい – 当初、現場作業員は、レーザースキャナーの使用を非常に躊躇し、価値のあるツールとは考えていませんでした。スキャニングチームは元々、迅速かつ正確に仕事をこなさなければならないと言われており、「新技術」を学ぶ時間はありませんでした。現場作業員がワークフローと最終結果を確認した後、監督者と仕上げ担当者はすべてのコンクリート打設にこの技術を導入することに同意しました。

3D視覚化は強力なコミュニケーションツール – このプロジェクトで3Dレーザースキャニングを使用したところ、労働者、プロジェクトマネージャー、監督者の間のミスコミュニケーションが明らかになりました。ある人はフォームの高さに合わせて仕上げるべきたと考え、またある人は½インチだけ高くするべきだと考えていました。レーザースキャナーはこの問題の解決にどのように役立ったのでしょうか? 作成されたスキャンデータが唯一の信頼できる情報源となり、手遅れになる前に問題点を視覚化かつプロアクティブに強調することができました。すべての関係者が同じ考えを持つことで、チームは、コンクリートが固まってから発見され、FF/FL検査で不合格になる可能性があった問題点を、迅速に修正することができました。

情報量が多すぎる?– レーザースキャニング技術に関して建設業者が抱く疑問の1つとして、コンクリートプロジェクトについて収集される情報が多すぎるのではないかというものがあります。レーザースキャナーを使用すると大量のデータが収集されますが、データの分析と提供は建設業者自身が管理できます。この技術を導入した企業は、その情報をどのように顧客に提供するかを完全にコントロールすることができます。FF/FLに関するオーナーの要件を満たすために、建設業者はFARO SCENEのInspectorアプリを使用して、基本的なFF/FLレポートを提出することができます。3Dレーザースキャニングは内部の目的のために、建築の専門家が、多大なコストが発生する前に問題を特定し、継続的な改善のための議論に使用できる真の測定データを提供するのに役立ちます。

ワークフロー

FF/FLアプリケーションのワークフローは、最も簡単なレーザースキャニングワークフローの1つであり、簡単なステップで構成されています。

ステップ1:高さを確立

ステップ2:スキャン

ステップ3:FARO SCENE Softwareにデータをインポート

ステップ4:スキャンデータの高さ設定

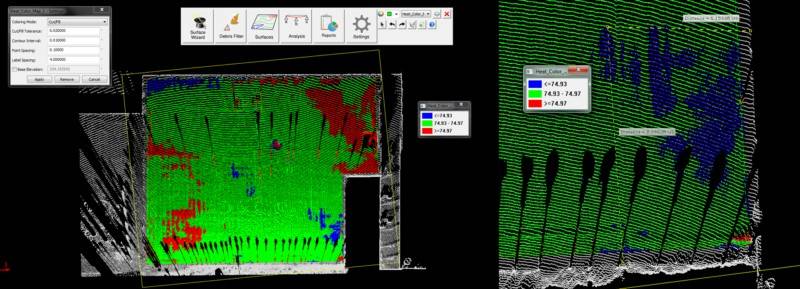

ステップ5:SCENEのRithm Builderアプリを使用して高低差のあるエリアを特定

これらのステップの詳細を以下の段落で説明します。

ステップ1:高さを確立 – 最初のステップは、高さを確立することです。これによって、コンクリートの実際の高さと設計上の高さの関係を確認することができます。8.5x11インチの紙に印刷できるチェッカーボードターゲット(図2)によって、3Dレーザースキャンデータと現実の高さを結びつけます。3分間のスキャンでは、高さがわかっているチェッカーボードターゲットがスキャナーから60フィート以内にある必要があります。スキャナーから60フィート以内に高さマーカーがない場合、またはスキャナーから高さマーカーを見通せない場合、建築水準儀を使用して高さマーカーをスキャンに適した場所に簡単かつ迅速に移動させることができます。事前にスキャン可能な場所を計画し、高さマーカーを配置しておくと、各スキャン場所で1つずつ確認することができ、スキャンの間にデータを処理する時間を確保することができます。高さマーカーの上にチェッカーボードターゲットを配置します。

ステップ3:FARO SCENE Softwareにデータをインポート – スキャンが完了したら、SDカードを取り外し、ノートPCに挿入します。SCENE Softwareを開き、新しいプロジェクトを作成して、スキャンをプロジェクトにドラッグアンドドロップし、プロジェクトを保存します。スキャンを右クリックし、[オペレーション] - [事前処理] - [スキャンの事前処理]をクリックします。図4に示されたボックスがチェックされていることを確認し、ソフトウェアが既知の高さに配置されたチェッカーボードターゲットを自動的に検出できるようにします。

ステップ4:スキャンデータの高さ設定 – スキャンをダブルクリックすることで、[クイックビュー]を開きます。チェッカーボードを右クリックし、[プロパティパネル]を選択します。Z高さを探して、コピーしてExcelシートに貼り付けます。目的の高さと現在の高さの差異を求めます。スキャンクラスターを右クリックして[プロパティパネル]を選択することで、変形を適用します。図5に示すように、ボックスにZ変形に関する変形を貼り付けます。点群データの高さが正常に設定されました。これは、スキャンで取得された別の既知の高さがある場合に検証できます。その高さの点をマークし、[プロパティ]に移動して、正しい高さになっていることを確認します。ここで、スキャンを右クリックし、[オペレーション] – [点群データツール] – [点群データのスキャン]を選択します。

仕上げ担当者が高低差のあるエリアを特定し、乾燥する前にコンクリートを修正できるようにするため、簡単に識別可能な点から簡単な測定値を素早く作成することができます。これによって、ユーザーはスキャンデータのXYの向きを無視することができるため、図8-9に示すように、必要なのはZ高さだけとなります。データのインポートからRithm Builderアプリの使用まで、プロセス全体で約5分しかかかりません。

一般的な懸念事項への対応

現場とオフィスでのワークフローの導入 – 業界の共通認識として、レーザースキャニングワークフローは現場とオフィスでの導入が難しく、学習曲線も急であると言われています。ビルディング・インフォメーション・モデリング(BIM)の調整やスキャンデータからのモデリングを行うことを考えた場合、BIMに精通したバーチャル設計・施工(VDC)エンジニアが必要になります。しかし、レーザースキャナーはBIMの調整やモデリングだけではなく、より多くのことに活用することができます。ここで説明されているワークフローでは、現場作業員がレーザースキャナーとソフトウェアを操作できることを実証しました。1回のスキャンで、登録と品質管理(QC)のプロセスを簡単に実行することができます。Rithmアプリは、エンジニアと現場作業員の両方にとって直感的で使いやすいように設計されています。この簡単なステップバイステップのプロセスにより、ユーザーはオフィスを現場に持ち込むことができ、所要時間を大幅に短縮することができます。

コントロール – 慌ただしい現場でのスキャンでは、スキャンデータを地理的に参照するための十分なコントロールポイントを確立することが困難な場合があります。生コンクリートをレーザースキャニングする場合、固体のコンクリートや建設済みの柱がないため、難易度が高く感じられます。しかし、生コンクリートをレーザースキャニングする場合、これらのコンクリートは必要ありません。レーザースキャナーから見える高さポイントが1つあるだけでいいのです。前述したように、これらの高さマーカーは建築水準儀で簡単に動かすことができ、トータルステーションを使用するよりも簡単かつ迅速で、低コストです。

これがビジネスにどのように役立つか

このワークフローをすべてのコンクリート打設に導入することは、企業が革新的で建設業界の技術統合の最前線に立っていることを示すだけでなく、他の面でもメリットがあります。コンクリートプラットフォームをレーザースキャニングし、高低差のあるエリアを修正することができれば、プロジェクトがFF/FL検査に合格することを確実にして、好評を得ることができ、高い部分を削ったり、低い部分を埋めたりするのにかかる費用を節約することができます。また、コンクリートを削る際のリスクを軽減することができ、低く削りすぎてしまうこともありません。データをアーカイブしておけば、将来的に紛争が発生したときに、コンクリートが打設時に公差以内で納入されたことを証明するために参照できます。

まとめ

FAROとRithmはMorley Buildersと提携し、多くの一般的な懸念事項を克服するワークフローを開発し、レーザースキャナーがただの竣工ツールではないことを証明しました。これは、さまざまな方法で価値を提供するために現場で活用できるツールです。1,000平方フィートの打設の高低差が10分以内に特定され、コンクリートが乾燥する前に修正できました。現場作業員は、簡単なワークフローと短い所要時間に非常に満足しており、今後のコンクリート打設でもレーザースキャナーを価値あるツールとして活用できると確信していました。このワークフローを導入することは、先進的な企業にとって、建築・エンジニアリング・建設業界への技術統合の最前線に立つ、またとない機会となります。